En dos posts anteriores hemos repasado conceptos generales sobre la calidad de la cera, y cómo trabajar los panales para recuperarla.

En este nuevo post vamos a ver cómo se trabaja para hacer las láminas que usamos en los cuadros a través de estampadoras de cera.

Históricamente, la cera estampada nació en Alemania-Holanda a mediados del siglo XIX, pero su pleno desarrollo industrial fue a finales de ese siglo, en Bélgica y los EE. UU.

El objetivo de su uso es dar a las abejas un inicio de panal, de manera que se agilice y asegure el construir uno completo dentro del marco de madera del cuadro. Habitualmente una lámina pesa alrededor de la mitad de lo que pesará después el panal ya construido. Si consideramos las medidas de un cuadro Dadant o Layens, similares en superficie, una lámina viene pesando unos 100 g, y las abejas han de poner otro tanto. Eso ya es una gran ventaja, fabricar 1 kg de cera les cuesta a las abejas, en nuestra zona climática, al menos 8 kg de miel.

Evidentemente, para fabricar láminas partiremos de ceras de buena calidad, que no se hayan enmohecido, ni sean muy viejas, ni se hayan quemado en el proceso de fundido de los panales, y, por supuesto, lo más libres de residuos posible. De esta manera, la cera conservará sus sustancias atractivas para las abejas y las láminas serán aceptadas y trabajadas rápidamente.

Laminado artesanal

Imprimación plana

Los apicultores que lo deseen pueden fabricar sus propias láminas por procedimientos artesanales, con diferentes niveles de complicación, y, evidentemente, de trabajo. Una buena opción es centrar estos trabajos al final de la temporada, cuando no hay tantas labores en las colmenas, y aprovechar para producir la cera de abeja que se va a usar en la primavera y resto de la campaña siguiente.

Para una producción de autoconsumo y pocas colmenas, el procedimiento más sencillo es usar una matriz de silicona con las celdas estampadas y enjabonada. El jabón ha de ser del que genere menos residuos y olores extraños, uno para bebés sin aromas será ideal.

Sobre esta matriz se vierte cera líquida, y se presiona para que se marquen las celdillas. La cera líquida debe estar en un baño de María, a la temperatura adecuada. Esta temperatura deberá ensayarse, pero evidentemente será mayor de 65 °C, que es la de fusión de la cera, y no más de unos 90 °C, para que no fluya tanto que nos queden láminas muy delgadas. Dependerá de la temperatura de la zona de trabajo, que influirá sobre la velocidad de enfriamiento de la cera líquida vertida.

La cera líquida cristaliza cuando se vuelve sólida. Si lo hace rápidamente el resultado final será una cristalización muy rígida, y una lámina poco flexible. Eso no tiene importancia en las zonas calientes, pero es un problema en las frías, ya que cualquier manipulación de las láminas poco cuidadosa las quebrará.

Este método, pues, proporcionará láminas rígidas, por lo que no es muy adecuado para zonas frías.

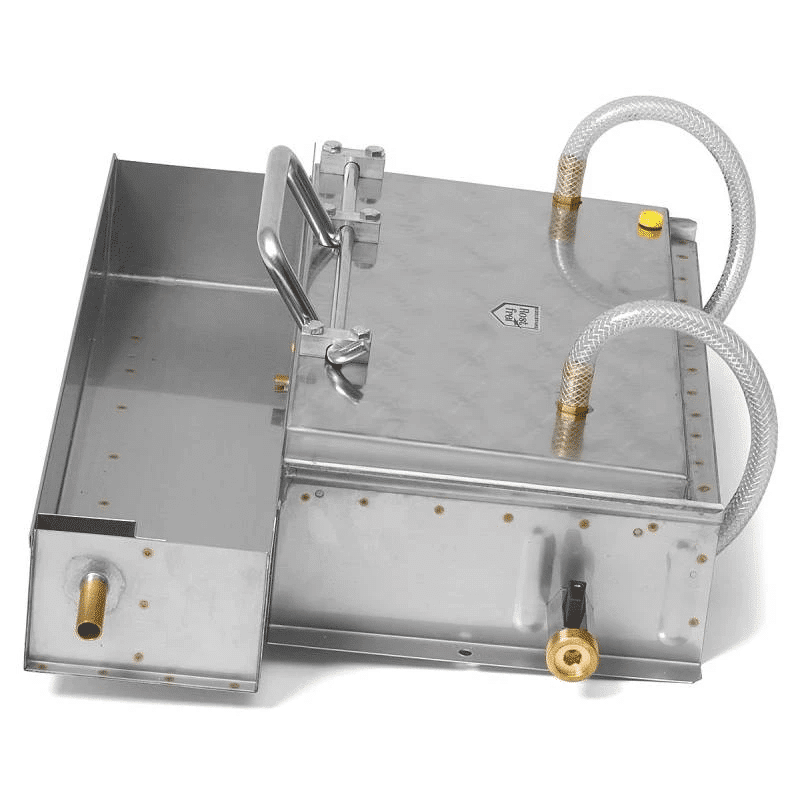

Otra opción semejante, pero más productiva, es usar platos de imprimación con refrigeración. El mecanismo de funcionamiento es el mismo, pero se trabaja más rápidamente.

Imprimación con rodillos

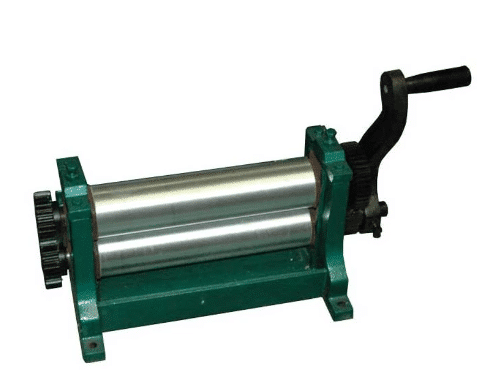

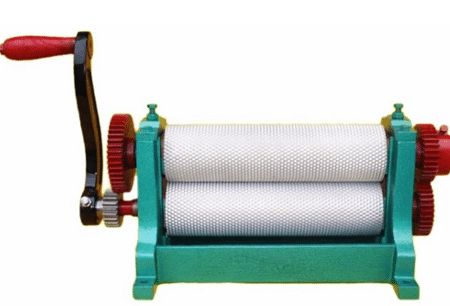

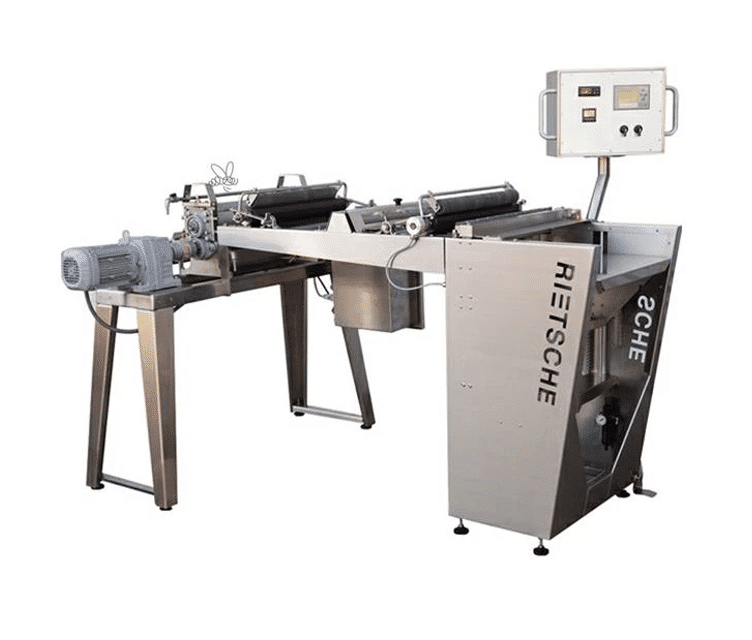

Ya en plan más profesional, está la imprimación con rodillos. En este caso es recomendable empezar haciendo pastillas de cera de la medida oportuna para los rodillos con los que vamos a trabajar. Suelen hacerse en bandejas similares a las de horno doméstico, y luego se corta a la medida de trabajo, que suele ser de alrededor de unos 35x20x1,5-2 cm. Estas pastillas pueden hacerse en cualquier momento, vertiendo la cera líquida sobre moldes, y pueden guardarse hasta su uso para estamparlas.

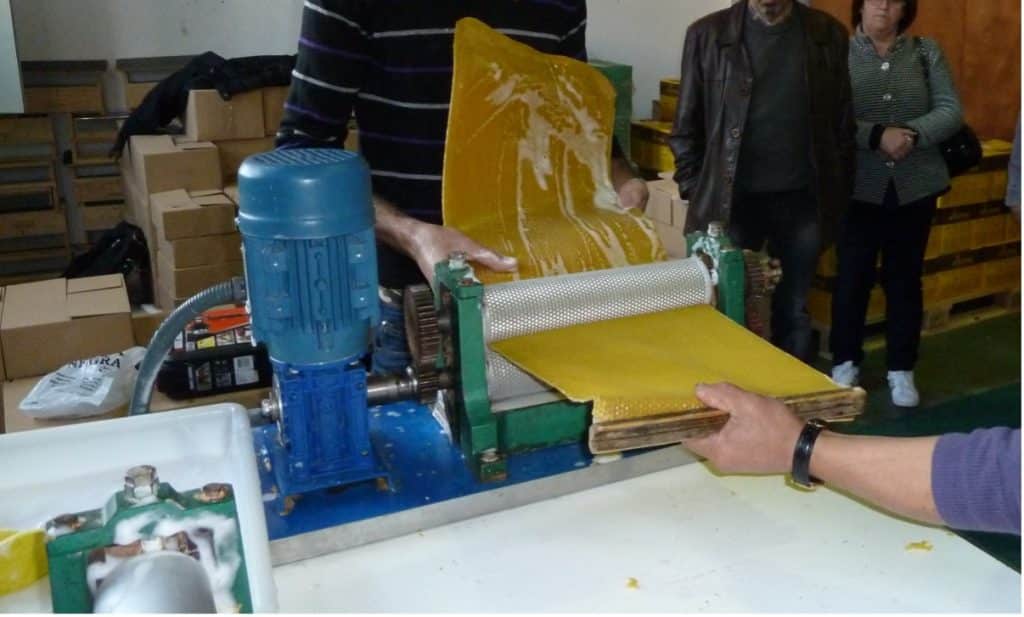

Para trabajar las pastillas y laminarlas, previamente se han de entibiar en agua caliente, a unos 40 °C, temperatura de moldeo. Una vez entibiadas se pasan primero por unos rodillos planos, enjabonando previamente la pastilla y los rodillos para que no se peguen, para hacer un lienzo de cera adecuado por grosor y flexibilidad para que pueda pasar a los rodillos de estampado.

Posteriormente, el lienzo de cera obtenido en los rodillos planos (que deberá estar a la temperatura de moldeo, unos 40 °C) vuelve a enjabonarse, y se pasa a continuación por los rodillos impresores, previamente también previamente enjabonados.

Ya solo quedaría cortar la sábana de cera impresa a la medida de las láminas que queramos tener, lo que puede hacerse con los moldes adecuados.

En el mercado hay rodillos manuales, y motorizados, de diferentes materiales, de diferentes largos, y de celdillas de diferentes tamaños; el más usual es para celdillas de unos 5,3 cm de diámetro, aunque también los hay para celdillas de abeja africana, algo más pequeños, y para celdillas de zángano, evidentemente mayores.

El grosor de la lámina se puede graduar variando la distancia entre los dos rodillos impresores. Habitualmente se hace para tener unas 9-10 láminas Layens o Dadant por kg de cera, y un 20 % más para Langstroth.

Cada vez más apicultores profesionales utilizan este procedimiento para fabricarse sus propias láminas en la temporada de menos trabajo, básicamente porque así controlan los posibles residuos que puedan llevar, principalmente de acaricidas. En este sentido, conviene recordar lo que ya se comentó en el post de la calidad de la cera.

Es interesante tener en cuenta que en la cera de opérculos de alzas hay cuatro veces menos residuos que en la cera de panales de cría de esas colmenas; aunque para trabajar mejor las láminas es conveniente mezclar cera de panal de cámara de cría con cera de opérculos de alzas. Esta relación de residuos entre la cera de opérculos y la de panal no se da en las ceras de Layens, ya que el opérculo de la miel puede ser de un panal que estuvo en la cámara de cría y recibió más residuos por contacto directo con los tratamientos.

Laminado industrial

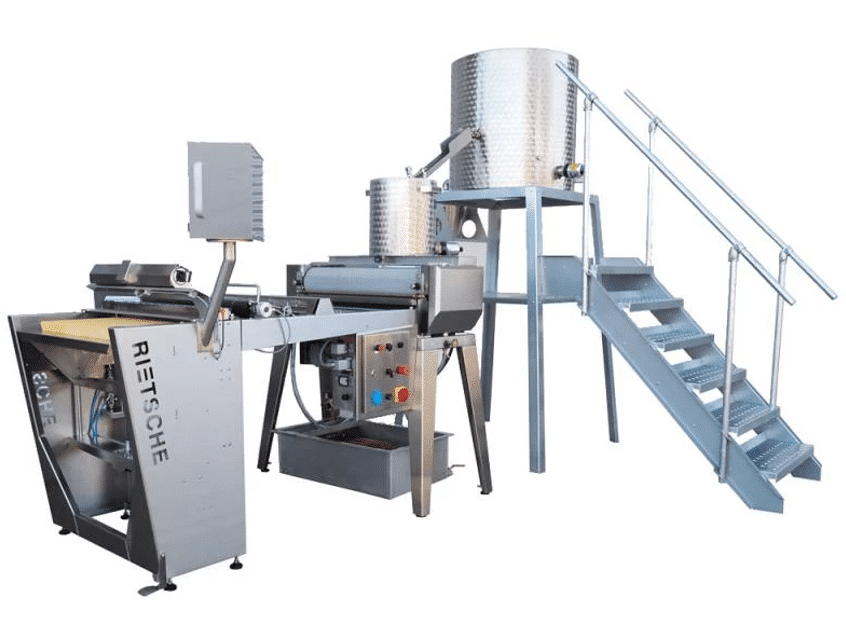

El laminado industrial se hace con el mismo sistema de rodillos que se acaba de explicar, con la salvedad del tamaño de las máquinas y de los automatismos, para mejorar los rendimientos.

Es el procedimiento que utilizan algunos apicultores profesionales emprendedores, para su uso y el de su grupo de influencia, algunas cooperativas, y las empresas que fabrican láminas para la venta.

Hay dos tipos de laminado industrial, el automático, con una sola máquina, que da láminas más rígidas, y el semiautomático, que requiere dos máquinas y da láminas más flexibles.

Laminado industrial automático, para hacer láminas rígidas

En este tipo de laminado se usa una sola máquina, que recibe la cera fundida de un depósito alimentador, que la mantiene líquida a la temperatura de procesado. El depósito deja caer un fino chorro de cera líquida sobre los rodillos impresores, que giran en sentido contrario, y están refrigerados por un chorro de agua enjabonada y atemperada de un depósito adjunto. De esta manera, la cera líquida pasa a sólida inmediatamente, y es impresa con los hexágonos de los rodillos. Como en los rodillos anteriores, la separación entre estos marcará el grosor de la lámina.

El resultado es una sábana de cera, impresa con los hexágonos, que cae sobre una cinta transportadora. En la cinta hay unas cuchillas laterales graduables, que limitan el ancho de la sábana a lo ajustado. También hay una batería de ventiladores para evitar el exceso de humedad en la superficie de las láminas. Más adelante, en la misma cinta, hay otra cuchilla que cae verticalmente sobre la sábana de cera, con el intervalo que se programe. De esta manera, al final de la cinta van saliendo láminas ya cortadas al tamaño deseado, que caen sobre una mesa que va bajando según va aumentando el peso de las láminas hechas.

Este proceso es totalmente automático. Y, como ya se ha comentado, el rápido enfriamiento de la cera proporcionará láminas más rígidas, con posibles problemas de rotura en la manipulación en épocas o zonas frías. Este inconveniente puede ser parcialmente solucionado controlando la temperatura de la zona de trabajo de la laminadora, para conseguir un enfriamiento lento de la cera. El control de la temperatura, de todas maneras, va a ser necesario para controlar bien todo el proceso.

Laminado industrial semiautomático, para hacer láminas flexibles

Para zonas frías conviene que las láminas sean flexibles, así, cuando se vuelvan más rígidas por las bajas temperaturas, aún conservarán la suficiente flexibilidad como para poder ser manejadas sin riesgo de rupturas.

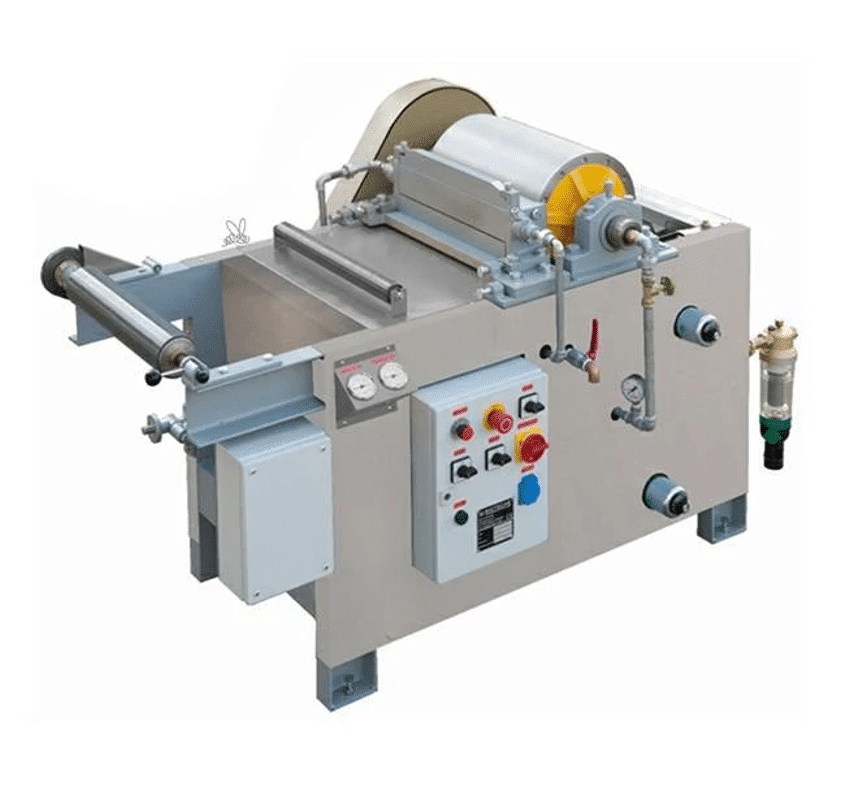

Para fabricar estas láminas se usan dos máquinas. En la primera máquina se deja caer un chorro de cera líquida sobre un gran rodillo, que gira produciendo una bobina con cera laminada un poco gruesa. Estas bobinas pueden ser almacenadas, para ser impresas posteriormente en otro momento.

En la segunda parte del proceso, estas bobinas lisas, atemperadas, pasan a una máquina de rodillos estampadores, al igual que se hacía en la imprimación artesanal y en el laminado profesional automático. Como se explicó anteriormente, previamente a su paso a esta segunda máquina, de rodillos estampadores, las bobinas deben sumergirse en un baño de María hasta conseguir atemperarlas a la temperatura de moldeo, unos 40 °C.

Al igual que en estampado automático, la sábana estampada obtenida en la segunda máquina tiene unas cuchillas de corte que delimitarán el tamaño de las láminas, estas recibirán un chorro de aire a su salida, para eliminar el exceso de humedad superficial, y caerán sobre una mesa de recepción que irá bajando según vaya recibiendo más peso de láminas.

La elección de uno u otro procedimiento, y de la longitud de los rodillos (entre unos 40 y unos 80 cm), puede hacer variar el rendimiento de estos equipos entre unos 15 y unos 80 kg de láminas/hora.

ISNI 0000 0005 1801 1100 | Joshua Ivars es gerente de LA TIENDA DEL APICULTOR y autor del blog, donde comparte contenido técnico y práctico para apicultores. Con amplia experiencia en el sector apícola, se dedica a ofrecer consejos y soluciones basadas en las necesidades reales del apicultor, aportando su conocimiento en productos y prácticas esenciales para la apicultura.

Felicitaciones excelente video en que lugar esta la tienda del apicultor

Tengo entendido que la cera comercial tiene algunos componentes artificiales para mejorar la flexibilidad y resistencia de la lamina.

este año ya tengo varios kilos almacenado y según el texto que se expone en este caso estoy dentro de lo permitido. pero según mi criterio pienso que es posible queden muy vidriosa y se quiebren en la instalación o en el manejo. agradezco la orientación

Cual es la proporcionde parafina y cera para obtener cera estampada de buena calidad. Que no se rompa y sea flexible. Gracias.

Saludos, en mi caso utilizo únicamente cera de abejas, pienso que no es bueno mezclar con la parafina puesto que es derivado del petróleo y no he encontrado un estudio sobre los pro y contra de la incidencia de la parafina en abejas y en contacto con la miel por eso no la uso en mi cera, respecto a la flexibilidad no tengo problema.

¿Cuánto tiempo de duración tiene un panal una vez estampado?

Cuales serian todos los requerimientos para instalar este tipo de maquinas.